Детали кривошипно-шатунного и газораспределительного механизмов перемещаются относительно друг друга. Этому перемещению препятствует сила трения, величина которой зависит от относительной скорости перемещения, удельного давления деталей одной на другую и от точности обработки трущихся поверхностей. Для преодоления сил трения бесполезно затрачивается мощность двигателя. Помимо этого, трение деталей вызывает их нагрев. При чрезмерном нагреве зазоры между деталями уменьшатся настолько, что деталь перестанет перемещаться, т.е. заклинится.

Одним из наиболее эффективных способов уменьшения трения является ввод слоя смазки между трущимися поверхностями. Смазка, прилипая к поверхности, создает на ней прочную пленку, которая, разделяя детали, заменяет сухое трение между ними трением частиц смазки между собой. Так как в работающем двигателе масло беспрерывно циркулирует, оно одновременно охлаждает трущиеся детали и уносит твердые частицы, образовавшиеся в результате их износа. Помимо того, детали, смазываемые маслом, меньше подвержены действию коррозии, а зазоры между ними значительно уплотняются.

На современные системы смазки, кроме вышеперечисленных,

возлагаются еще и управляющие функции. Моторное масло работает в гидрокомпенсаторах тепловых зазоров клапанов, гидронатяжителях привода ГРМ, системах регулирования фаз газораспределения.

Подача масла к трущимся поверхностям должна быть бесперебойной. При недостаточной подаче масла теряется мощность двигателя, повышается износ деталей и в результате их нагрева возможно выплавление подшипников, заклинивание поршней и остановка двигателя. Избыточная подача масла приводит к проникновению его в камеру сгорания, что увеличивает отложение нагара и ухудшает условия работы свечей зажигания.

Так как отдельные детали двигателя работают в неодинаковых условиях, то смазка их также должна быть неодинакова. К наиболее нагруженным деталям масло подается под давлением, а к менее нагруженным – самотеком или разбрызгиванием. Системы, в которых смазка деталей производится разными способами, называются комбинированными.

При работе двигателя масляный насос обеспечивает непрерывную циркуляцию масла по системе. Под давлением оно поступает в масляный фильтр, а далее к коренным и шатунным подшипникам коленвала, поршневым пальцам, опорам и кулачкам распредвала, оси коромысел привода клапанов. В зависимости от конструкции мотора масло подается под давлением к валу турбокомпрессора, на внутреннюю поверхность поршней для их охлаждения, в гидротолкатели клапанов и исполнительные механизмы систем фазовращения.

На поверхности цилиндров масло попадает путем разбрызгивания через отверстия в нижней головке шатуна или форсунки в нижней части блока цилиндров. Попадая на стенки цилиндров, оно снижает трение при движении поршня и обеспечивает свободу перемещения компрессионных и маслосъемных колец.

Со смазанных под давлением деталей капли масла падают в поддон. Попадая на вращающиеся части кривошипно-шатунного механизма, они разбрызгиваются, создавая в картере так называемый масляный туман. Оседая на деталях двигателя, он обеспечивает их смазку. Осажденное масло затем стекает в поддон картера, и цикл повторяется вновь.

🔎 Устройство системы смазки

Система смазки двигателя включает в себя поддон картера с пробкой слива масла, масляный насос с редукционным клапаном, маслоприемник с сетчатым фильтром, масляный фильтр с предохранительным и перепускным клапанами, систему масляных каналов в блоке цилиндров, головке цилиндров, коленчатом и распределительном валах, датчик давления масла с контрольной лампой и маслозаливную горловину. В некоторых двигателях в систему смазки включен масляный радиатор.

Поддон картера представляет собой резервуар для хранения масла. Уровень масла в поддоне контролируется с помощью щупа, на котором нанесены метки максимально и минимально возможного уровня. Из поддона масло поступает через маслоприемник с сетчатым фильтром к масляному насосу. Маслоприемник может быть неподвижным или плавающего типа. Емкость системы смазки легкового автомобиля, в зависимости от объема и типа двигателя, может составлять от 3,5 до 7,5 литров. Причем указываемая в инструкции емкость имеет два значения — одно относится непосредственно к системе смазки двигателя, а второе указывает на необходимое количество масла с учетом емкости масляного фильтра.

В зависимости от конструкции двигателя давление масла в нем должно составлять от 2 до 15 бар. Масляный насос служит для создания необходимого давления в системе смазки и подачи масла к трущимся поверхностям. Масляный насос может иметь привод от коленчатого вала, распределительного вала или дополнительного приводного вала.

В автомобильных двигателях в основном применяются шестеренные насосы в силу своей простоты и дешевизны. Они бывают двух типов: с наружным и внутренним зацеплением. В первом шестерни насоса расположены рядом, а во втором – одна шестерня внутри другой. Поэтому насос с внутренним зацеплением более компактен. Ведущая шестерня устанавливается на приводном валике, а ведомая свободно вращается. Шестерни устанавливают в корпусе насоса с небольшими зазорами. Во время работы вращающиеся в разные стороны шестерни захватывают масло из поддона и переносят его во впадинах между зубьями в масляную магистраль. При повышении частоты вращения коленвала производительность насоса пропорционально возрастает, в то время как потребление масла самим двигателем меняется незначительно. Кроме того, шестеренные насосы не создают высокого давления, отнимают до 8% мощности мотора и не всегда способны обеспечить работу систем современного автомобиля (например, систем изменения фаз газораспределения). Поэтому были разработаны масляные насосы регулируемой производительности, которые способны создавать более высокие значения давления масла, отнимают меньше мощности у двигателя и обеспечивают постоянство давления в системе, независимо от оборотов коленвала. К таким конструкциям относятся, например, пластинчатый (шиберный) насос, героторный насос и насос с маятниковыми золотниками.

В некоторых двигателях устанавливают двухсекционные масляные насосы. Первая секция предназначена для подачи масла в систему смазки двигателя, вторая – для подачи масла в масляный радиатор.

Производительность масляного насоса рассчитывается с запасом так, чтобы даже при самых неблагоприятных условиях эксплуатации (высокие температуры, износ деталей и др.) давление в системе оставалось достаточным для подвода масла к трущимся поверхностям. Однако при этом в непрогретом двигателе давление масла может превысить допустимые значения. Для предотвращения разрушения масляных магистралей в системах смазки с нерегулируемым насосом служит редукционный клапан. Самая распространенная конструкция представляет собой плунжер и пружину установленные в корпусе с отверстиями. При избыточном давлении в системе плунжер, сжимая пружину, перемещается, и часть масла поступает обратно в поддон картера. Величина давления, при которой срабатывает клапан, зависит от жесткости пружины. Устанавливается редукционный клапан на выходе масляного насоса. В некоторых системах устанавливают редукционный клапан и в конце масляной магистрали – для предотвращения колебаний давления при изменении гидравлического сопротивления системы и расхода масла.

Качество масла в двигателе снижается с течением времени, так как оно засоряется мелкой металлической пылью, появляющейся в результате износа деталей, частицами нагара, образовывающегося в результате сгорания его на стенках цилиндров. При высокой температуре деталей масло коксуется, образуются смолы и лакообразные продукты. Все эти примеси являются вредными и оказывают существенное влияние на ускорение износа деталей автомобиля. Для очистки масла от вредных примесей в системе смазки устанавливается фильтр, который заменяется при каждой смене масла.

В жаркое время года и при эксплуатации автомобиля в тяжелых дорожных условиях температура масла настолько повышается, что оно становится очень жидким и давление в системе смазки падает. Для предотвращения разжижения масла в систему смазки могут включаться масляные радиаторы. Они бывают двух типов: с воздушным и с жидкостным охлаждением. Первые устанавливаются перед радиатором системы охлаждения и охлаждаются потоком воздуха. Вторые включаются в контур системы охлаждения, что обеспечивает постоянство температуры масла во время работы двигателя и быстрый подогрев его при пуске холодного двигателя. Масло проходит по трубкам радиатора, которые омываются охлаждающей жидкостью. В таких системах смазки устанавливается термостат. Термостат не допускает подачу масла в радиатор, пока оно не прогреется до рабочей температуры. Затем он открывается, и масло начинает поступать в радиатор, где происходит его охлаждение. В более простых конструкциях радиатор подключается вручную водителем с помощью краника.

Для контроля давления масла в системе смазки устанавливается датчик с контрольной лампой красного света на панели приборов. Ее мигание или свечение при работе двигателя сигнализирует о недопустимом снижении давления. В этом случае двигатель необходимо немедленно заглушить. В некоторых автомобилях датчик давления масла может быть связан с блоком управления, который при опасном снижении давления сам останавливает двигатель. Кроме контрольной лампы, в комбинацию приборов могут включаться указатель давления масла и указатель температуры масла. На некоторых современных автомобилях, кроме датчика давления, ставят и датчик контроля уровня масла вместе с контрольной лампой уровня.

В картере работающего двигателя через зазоры, имеющиеся между зеркалом цилиндра и кольцами, проникают пары топлива и отработавшие газы. Пары топлива конденсируются и разжижают смазку, а отработавшие газы, содержащие в себе пары воды и сернистые соединения, также отрицательно влияют на качество масла и уменьшают срок его службы. Помимо этого, отработавшие газы создают в картере избыточное давление, которое «выдавливает» масло из двигателя через уплотнения. Особенно характерна такая ситуация для изношенных моторов. Поэтому газы необходимо выводить. Но так как они токсичны, то их не просто выбрасывают в атмосферу, а смешав с воздухом, дожигают в цилиндрах.

Для этого служит система принудительной вентиляции картера. Основными ее частями являются клапан, маслоотделитель и воздушные шланги. Воздух из впускного тракта через шланг системы вентиляции поступает в картер, где смешивается с картерными газами, а затем через клапан снова направляется во впускной коллектор. Производительность системы зависит от нагрузки двигателя. При малых оборотах разряжение на впуске высокое, плунжер клапана системы вентиляции открыт немного, поэтому и количество пропускаемых картерных газов невелико. С ростом оборотов разряжение падает, и клапан открывается на большую величину – соответственно и увеличивается объем пропускаемых картерных газов. Маслоотделитель предотвращает попадание масляного тумана во впускной тракт и, соответственно, в цилиндры двигателя. В маслоотделителе скорость истечения картерных газов вначале замедляется, а затем они приводятся во вращательное движение. В результате капли масла осаждаются на стенках и стекают в поддон.

🔎 Основные неисправности системы смазки

Внешними признаками неисправности системы смазки являются пониженное или повышенное давление масла в системе и ухудшение качества масла вследствие загрязнения.

Понижение давления возможно в результате недостаточного уровня масла, разжижения его, подтекания через неплотности в соединениях, загрязнения сетчатого фильтра маслоприемника, износа деталей масляного насоса, заедания редукционного клапана в открытом положении и вследствие износа подшипников коленчатого и распределительного валов.

Проверять уровень масла следует на прогретом двигателе, но не сразу после его остановки, а через 3-5 минут с тем, чтобы масло успело стечь. Если уровень ниже нормы, необходимо долить масло в поддон картера, предварительно выявив и устранив причину. Внешним осмотром выявляются течи масла из-под крышки привода распределительного вала, крышки клапанного механизма, блока цилиндров, масляного фильтра, а также из пробки заливной горловины, через штуцер датчика давления масла, из-под крышки маслоотделителя системы вентиляции картера и через уплотнитель маслоизмерительного щупа. Уровень масла может падать вследствие износа сальников стержней клапанов, износа и закоксовывания поршневых колец или их поломки, износа поршней и их канавок, износа цилиндров двигателя, износа стержней клапанов и их направляющих втулок, а также закоксовывания прорезей маслосъемных колец или заполнение их масляными отложениями. Эти неисправности приводят к повышенному расходу масла и, соответственно, падению давления в системе.

Повышение давления в системе смазки возможно вследствие применения масла с повышенной вязкостью, заедания редукционного клапана в закрытом положении и засорения маслопроводов.

Так как коленвал совершает вращательное движение, то под действием центробежных сил на стенках его масляных каналов откладываются продукты износа двигателя. Со временем проходное сечение этих каналов уменьшается настолько, что шатунный подшипник начинает испытывать масляное голодание. Усиленному загрязнению каналов способствует применение некачественного или не соответствующего двигателю масла, регулярная эксплуатации мотора в интенсивных режимах и несвоевременная замена масла.

Каналы подвода масла к гидрокомпенсаторам со временем также могут закоксовываться, и тогда гидрокомпенсатор перестает работать. Если его заклинит при открытом клапане, это приведет к выбиванию клапана поршнем. При этом разрушается сам гидрокомпенсатор и возможны повреждения распредвала, поршней, шатунов и появление трещин в головке блока цилиндров. Вероятны масляные проблемы и с гидронатяжителями, обеспечивающими натяжку ремней и цепей привода распредвалов. Их каналы также забиваются, что может стать причиной поломки ГРМ и разрушения головки блока цилиндров. При наличии в ГРМ механизма изменения фаз газораспределения грязь может спровоцировать отказ или нарушение его работы.

При эксплуатации автомобиля возможны случаи, когда может быть неисправен указатель давления масла. Для проверки правильности действия указателя давления вместо датчика ввертывают штуцер контрольного манометра и, сравнивая показания с проверяемым прибором, судят о его работе.

Двигатель автомобиля представляет собой сложный агрегат, состоящий из множества деталей и узлов, часть их которых – трущиеся. Несмотря на то, что поверхности всех скользящих деталей при изготовлении тщательно обрабатываются, на них, тем не менее, остаются невидимые глазу шероховатости, из-за которых возрастает сила трения. Трение, в свою очередь, приводит к сильному нагреву и увеличенному износу деталей. Для предотвращения данного явления предназначена система смазки двигателя. Масло создает тонкую пленку на поверхностях деталей, в результате чего они легко скользят.

Помимо сказанного назначение системы смазки заключается в:

- охлаждении трущихся элементов;

- удалении нагара и продуктов износа;

- предотвращении появления коррозии.

Устройство системы смазки

Независимо от типа двигателя, система смазки включает в себя следующие основные части:

- поддон картера;

- маслозаборник;

- маслорадиатор;

- масляный насос;

- масляный фильтр;

- датчики давления,

- уровня и температуры масла;

- масляный щуп;

- перепускной клапан;

- масляную магистраль и масляные каналы.

Роль резервуара для хранения моторного масла выполняет поддон картера ДВС. В неработающем моторе туда стекает почти все масло, за исключением небольшого количества, которое остается в фильтре и на деталях. Активным элементом системы смазки является насос, обеспечивающий непрерывную циркуляцию рабочей жидкости. В действие он приводится от коленчатого, распределительного или дополнительного приводного вала. Как правило, в ДВС применяются насосы шестеренчатого типа.

Масляный фильтр предназначен для очистки масла от нагара и продуктов износа деталей. Это сменный элемент, который меняется с определенной периодичностью в зависимости от типа мотора, условий эксплуатации и рекомендаций производителя.

В процессе работы двигателя его детали, а вместе с ними и масло, неизбежно разогреваются. Моторное масло при достижении определенной температуры способно потерять свои эксплуатационные качества, поэтому его необходимо охлаждать. С этой целью система смазки двигателя оснащена масляным радиатором, который охлаждается жидкостью из системы охлаждения.

Контроль уровня масла

Во избежание поломки силового агрегата необходимо постоянно контролировать уровень масла в поддоне картера. Проверка проводится масляным щупом при заглушенном моторе. Щуп имеет две метки: минимальное и максимальное количество рабочей жидкости. Нормальный уровень масла находится между ними. При недостаточном уровне трущиеся детали не получат необходимого количества смазки, в результате увеличится износ. При избыточном количестве масла повышается его расход, а также расход топлива, усиливается образование нагара на поршнях и в камерах сгорания, замасливаются свечи зажигания.

Для контроля системы смазки в процессе работы ДВС оснащается датчиками уровня, температуры и давления масла, а на приборную панель выведены соответствующие индикаторы. Если внезапно один из показателей значительно отклонится от нормы, водитель узнает об этом благодаря включению контрольной лампы. Кроме того, датчик давления у многих моделей автомобилей включается в систему управления двигателем, и в случае критического падения давления мотор автоматически отключается.

Редукционный или перепускной клапан служит для поддержания постоянного давления в системе смазки. Клапанов может быть несколько, устанавливаются они в элементах системы, например, в масляном насосе или фильтре.

Виды систем смазки

В зависимости от метода подачи смазки к сопряженным деталям выделяют три основных вида систем:

- с подачей масла разбрызгиванием;

- с подачей масла под давлением;

- комбинированные.

В первом случае система смазки автомобиля имеет довольно простое устройство. Масло на детали подается следующим образом: на кривошипных головках шатунов имеются специальные черпаки, которые захватывают смазку из поддона картера ДВС и разбрызгивают ее. Основной недостаток такого варианта состоит в том, что качество смазывания деталей зависит от количества масла в поддоне, угла подъема или спуска дороги, величины оборотов коленчатого вала. В результате мотор периодически испытывает масляное голодание и быстро изнашивается.

Второй вариант подразумевает непрерывную подачу смазки ко всем деталям под давлением, которое нагнетает масляный насос. Такая система не имеет недостатков предыдущей, однако сложность изготовления и эксплуатации не позволила ей получить широкого распространения.

В современных автомобилях, как правило, система смазки имеет комбинированное устройство. Ее особенность заключается в следующем: к деталям, более всего подверженным износу, масло подается под давлением, а к тем, которые работают в более легких условиях, разбрызгиванием. Эта система, в свою очередь, делится на два вида: система смазки с сухим и мокрым картером.

Мокрый картер

Чаще всего автопроизводители используют второй вариант. Как уже было сказано, картер ДВС в этом случае выполняет роль резервуара для хранения масла. Это техническое решение имеет ряд недостатков, наиболее существенные из которых – вспенивание масла при высоких оборотах коленчатого вала, а также сильное плескание в картере, из-за чего может оголиться маслоприемник, что ведет к масляному голоданию и значительному снижению давления в системе смазки.

Сухой картер

Система смазки с сухим картером применяется на автомобилях, предназначенных для гонок, а также в некоторых моделях внедорожников. Масло содержится в отдельном резервуаре, который располагается или в картере ДВС, или вне двигателя. В остальном схема системы смазки идентична предыдущему виду.

Преимущества такого технического решения заключаются в следующем:

- постоянное давление и лучшее охлаждение масла;

- смазка дольше сохраняет свои эксплуатационные свойства, т.к. не контактирует с картерными газами;

- меньшая высота двигателя (в случае, если резервуар находится за его пределами) позволяет снизить центр тяжести автомобиля и улучшить аэродинамику.

- Из недостатков данного вида систем смазки можно отметить высокую стоимость, больший вес, более сложное устройство и больший заправочный объем в сравнении с системой с мокрым картером.

Централизованная система смазки

Двигатель и коробка передач автомобиля являются наиболее нагруженными агрегатами, нуждающимися в непрерывной подаче смазочного материала. Однако если речь заходит о спецтехнике, будь то снегоуборочная машина, самосвал или экскаватор, то к перечню узлов, требующих смазки, добавляется внушительный список дополнительного оборудования.

Для автоматической подачи смазочного материала к таким узлам на спецтехнику устанавливается централизованная система смазки. Это автономная система, состоящая из насоса, дозаторов, шлангов высокого давления, фитингов и креплений.

Смазка подается одновременно ко всем точкам равными заранее заданными порциями заданным циклом. Цикл регулируется управляющей платой, расположенной в центральном насосе.

Выводы

Автоматическая система смазки позволяет обеспечить равномерное смазывание трущихся деталей, предотвратить простой спецтехники для проведения смазочных работ, исключить влияние человеческого фактора, продлить срок службы подшипников подвижных частей и более экономно расходовать смазочный материал.

Системы смазки всех представленных тракторных двигателей комбинированные. Масло находится в поддоне картера, куда его заливают через горловину до уровня верхней метки на мерной линейке (щупе). Нижняя метка на линейке показывает минимальный уровень масла, с которым работа двигателя еще возможна.

Системы смазки двигателей водяного охлаждения. Рассмотрим схемы этих систем на примере отдельных двигателей.

Двигатель СМД-14. Насосом 3 (рисунок) масло нагнетается в канал корпуса двойного маслоочистителя. Здесь поток разветвляется. Часть масла идет в реактивную центрифугу 12, очищается и сливается в поддон 2. Другая часть проходит сквозь калиброванное сверление 17 и далее, в зависимости от положения крана-переключателя 5, поступает или в радиатор 9, или прямо под колпак фильтра грубой очистки 11.

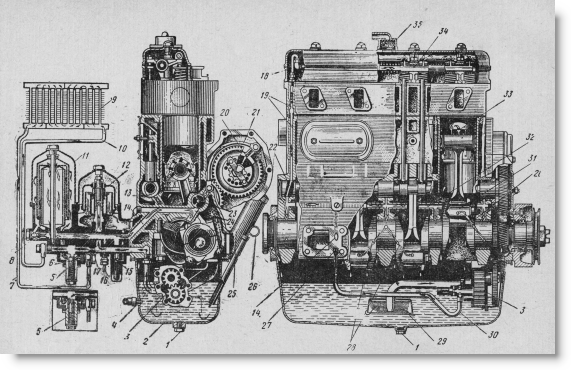

Схема системы смазки двигателя СМД-14:

1 — пробка сливного отверстия; 2 — поддон; 3 — масляный насос; 4 — датчик масляного термометра; 5 — кран-переключатель; 6 — клапан-термостат; 7 и 10 — отводящие трубки; 8 — предохранительный клапан; 9 — масляный радиатор; 11 — фильтр грубой очистки; 12 — реактивная центрифуга; 13, 14, 19, 20, 24, 27 и 28 — масляные каналы; 15 — сливной клапан; 16 — трубка для подвода масла к манометру; 17 — калиброванное сверление; 18 — трубка для подвода масла к клапанному механизму; 21 — трубка для подвода масла к приводу топливного насоса; 22 — косое сверление; 23 — палец промежуточной шестерни; 25 — маслозаливная горловина; 26 — масломерная линейка; 29 — маслоприемник насоса; 30 — нагнетательная трубка; 31 — полость для центробежной очистки масла; 32— масляная магистраль; 33 — сверление для подачи масла к поршневому пальцу; 34 — полость валиков коромысел; 35 — сапун

Очищенное в фильтре масло по каналам 14 нагнетается в масляную магистраль 32, которая выполнена в виде продольного сверления в блоке. Из нее по каналам 24 в пере городках блока масло поступает к коренным подшипникам, а далее по каналам 28 в коленчатом валу идет к полости 31. Отсюда после дополнительной центробежной очистки оно поступает к шатунным подшипникам.

От первого, третьего и пятого коренных подшипников по кольцевым выточкам в их верхних вкладышах и каналам 13 масло идет к шейкам распределительного вала. В момент совпадения косого сверления 22, сделанного в задней шейке вала, со сверлениями во втулке масло пульсирующим потоком нагнетается в канал 19 блока и головки и далее по трубке 18 поступает в полость 34 валиков коромысел для смазки клапанного механизма.

Часть масла, нагнетаемого к первому коренному подшипнику, ответвляется по сверлению в пальце 23 промежуточной шестерни и смазывает ее втулку. Далее по сверлению в шестерне это масло подается к зубьям распределительных шестерен. Втулка шестерни привода топливного насоса смазывается маслом, поступающим по трубке 21 и каналу 20 в картере шестерен.

Давление масла в магистрали контролируют по манометру, смонтированному на щитке приборов. Манометр трубкой 16 соединен с нагнетательным каналом.

Схема масляных каналов в блоке цилиндров двигателя СМД-14, оборудованного полнопоточной центрифугой, такая же, как и двигателя с двойным маслоочистителем.

Схема установки полнопоточной центрифуги на двигателе СМД-14:

1 — ротор центрифуги; 2—нагнетательный канал; 3—масляная магистраль; 4 — сливной клапан; 5—сливной канал; 6 — нагнетательная трубка масляного насоса; 7 — кран-переключатель; 8 — маслоотводящая трубка центрифуги

Сливной клапан 4 (рис. выше) размещен не в корпусе маслоочистителя, а смонтирован в специальном корпусе, прикрепленном снаружи к блоку цилиндров. Если давление в магистрали 3 превысит допустимое, то клапан 4 откроется, и избыток масла по сливному каналу 5 будет уходить в поддон.

Двигатель АМ-01. Схема системы смазки показана на рис. ниже.

Схема системы смазки двигателя АМ-01:

1 — сапун; 2 и 3 — сверления в регулировочном винте и коромысле; 4 — штанга; 5, 22, 24, 25, 26, 41 и 42— масляные каналы; 6 — сверление в толкателе; 7 — пустотелый болт; 8 — полость оси толкателей; 9 — сверление в кронштейне; 10 — корпус центрифуги; 11 — ротор центрифуги; 12 и 13 — шариковые упорные подшипники; 14 — фильтрующие элементы грубой очистки; 15 — колпаки; 16 — манометр; 17—предохранительный клапан; 18 — корпус фильтра грубой очистки; 19 — датчик манометра; 20 — маслораспределительная плита (проставка); 21 — радиатор; 23 — сливной клапан; 27 — термометр; 28 — нагнетательная трубка основной секции; 29 — трубка отвода масла из радиатора; 30 — датчик термометра; 31 — основная секция масляного насоса; 32 — поддон; 33 — сливная пробка; 34— маслозаборник; 35 — радиаторная секция масляного насоса; 36 — масломерная линейка; 37 — трубка подвода масла к радиатору; 38 — нагнетательная трубка радиаторной секции; 39 — кран-переключатель; 40 — полость шатунной шейки; 43 — масляная магистраль; 44 — маслозаливная горловина; 45 — канал шатуна

Основная секция 31 насоса нагнетает масло по каналам 25 в блоке и 24 в маслораспределительной плите 20 под колпак 15 фильтра грубой очистки. Пройдя сквозь сетки его фильтрующих элементов 14, масло поступает в канал 22 маслораспределительной плиты. Здесь его поток разветвляется. Часть масла проходит через ротор 11 центрифуги и по каналу 26 сливается в поддон, остальное — нагнетается в магистраль 43 и из нее по каналам 42 и 41 в перегородках блока поступает на смазку коренных подшипников коленчатого вала и опорных шеек распределительного вала.

От коренных подшипников по сверлениям коленчатого вала масло нагнетается в полости 40 шатунных шеек, откуда после дополнительной центробежной очистки идет на смазку шатунных подшипников и далее (по сверлениям в шатунах) — на смазку поршневых пальцев.

Из поперечных каналов 42 блока часть масла ответвляется в канал 5 и через пустотелые болты 7 и сверления 9 в кронштейнах проходит во внутренние полости 8 осей толкателей. По радиальным сверлениям осей масло поступает к втулкам толкателей и смазывает их. Затем по сверлениям 6 в толкателях, пустотелым штангам 4, сверлениям 2 и 3 в регулировочном винте и коромысле оно подводится к втулкам коромысел. Вытекающее из зазоров масло по сверлениям в головке и блоке цилиндров снова попадает в поддон.

Как и в двигателе СМД-14, ко втулке промежуточной шестерни масло подводится по сверлениям в ее оси. В момент совпадения отверстий оси и втулки оно по радиальному сверлению промежуточной шестерни выбрасывается наружу и смазывает зубья распределительных шестерен.

Остальные трущиеся детали смазываются разбрызгиванием.

Давление масла в магистрали контролируют по электрическому манометру 16, датчик 19 которого ввинчен в отверстие масло-распределительной плиты 20.

Радиаторная секция 35 масляного насоса нагнетает масло по трубке 37 в радиатор. Пройдя через него, охлажденное масло возвращается по трубке 29 в поддон.

В зимнее время кран-переключатель 39, закрепленный в нагнетательном сверлении блока, повертывают на 180°, в результате чего масло, нагнетаемое радиаторной секцией насоса, не пойдет в радиатор, а будет сливаться в поддон неохлажденным. Температуру масла контролируют электрическим термометром 27, датчик 30 которого ввинчен в поддон.

Двигатель Д-50. Масло от насоса 2 (рис. ниже) по трубке 3 и каналу 5 нагнетается в полнопоточную центрифугу 8 для очистки. Около 30% этого масла проходит через форсунки, приводит ротор центрифуги во вращение, а затем очищенным сливается в картер. Остальное очищенное масло по трубке 13 идет в радиатор 14, откуда по трубке 15 возвращается охлажденным к корпусу центрифуги и нагнетается в поперечный 6 и наклонный 25 каналы в средней перегородке блока.

Схема системы смазки двигателя Д-50:

1 – маслоприемник; 2 -масляный насос; 3 – нагнетательная трубка; 4 – средний коренной подшипник; 5, 6, 22 23, 25, 26, 29 и 31 – масляные каналы; 7 -средняя шейка распределительного вала; 8 – реактивная полнопоточная центрифуга; 9 –манометр; 10 – заливная горловина; 11- трубка подвода масла к клапанному механизму; 12- полость валика коромысла; 13 – подводящая трубка радиатора; 14 – масляный радиатор; 15 – отводящая трубка радиатора; 16 – щиток для задерживания масла при наклоне трактора; 17 — полость для центробежной очистки масла; 18 — масло-распределительные каналы коленчатого вала; 19 — поддон; 20 — сливная пробка-21 — трубка подвода очищенного масла к шатунному подшипнику; 24 — масломерная линейка; 27 — трубка подвода масла к клапанному механизму; 28 — сверление для подвода масла к поршневому пальцу; 30 — палец промежуточной шестерни

В наклонном канале 25 поток масла снова разветвляется. Часть его идет к среднему коренному подшипнику 4 коленчатого вала, а часть— к средней шейке 7 распределительного вала. От среднего коренного подшипника масло поступает в полости второй и третьей шатунных шеек, откуда после центробежной очистки часть его идет на смазку шатунных подшипников, а остальное отводится на смазку второго и четвертого коренных подшипников и в полости первой и четвертой шатунных шеек. Здесь масло вторично очищается и идет на смазку остальных подшипников.

От коренного подшипника по каналу часть масла идет на смазку пальца 30 и втулки промежуточной шестерни, а часть ответвляется в канал 31 и по трубке поступает к втулке шестерни привода топливного насоса.

От средней шейки распределительного вала через ее радиальный канал 26 масло поступает в продольный канал 22 вала и далее по радиальным сверлениям идет к передней и задней шейкам. В момент совпадения канала 23 в задней шейке со сверлением во втулке масло по трубке 27, запрессованной в блок, и совпадающему с ней каналу 29 в головке поступает в полость 12 валика коромысла. Отсюда оно идет к деталям клапанного механизма газораспределения.