Здравствуйте, уважаемые автолюбители! Любой неожиданный стук застает нас врасплох и раздражает: это относиться и к стуку в дверь, и к стуку в двигателе автомобиля. Особенно с утра во время первого запуска двигателя «на холодную».

Те владельцы авто, которые понимают, что стук сам по себе не берется, начинают лихорадочно соображать, что же может стучать, и как бы этот стук в двигателе не стал настойчивым стуком в семейный бюджет.

После того, как двигатель разогревается, стук прекращается, но мозг опытного водителя начинает анализировать ситуацию, как бортовой компьютер, что же стучало: или это стучит распредвал, или стук коленвала.

В любом случае, с момента появления характерного стука в двигателе при запуске автомобиля, паниковать не стоит. Пока еще рано. Но, если вы сами не понимаете в диагностике и ремонте двигателя, нужно начинать поиск народного умельца.

А для общей информации, рекомендуем вам ознакомиться с материалом об одном из традиционных «виновников» стуков в двигателе – распредвале. Разберемся в причинах стука распредвала, о том, в каких случаях требуется ремонт распредвала, либо просто замена или регулировка каких-либо деталей, например: замена сальника распредвала или регулировка шкива распредвала.

Что собой представляет распредвал двигателя

Распредвал двигателя – деталь, основное назначение которой: своевременно открывать клапан для поступления воздушно-топливной смеси в камеру, и выпуска отработавшей смеси. Распределительный вал является основной деталью ГРМ (газораспределительного механизма).

Разрезная шестерня распредвала, посредством цепи или ремня ГРМ, соединяется с коленвалом. Для размещения распредвала в, как правило, верхней части головки блока цилиндров, служит постель распредвала.

Ведущую роль в устройстве и работе коленвала, играют кулачки, которые по количеству соответствуют количеству клапанов двигателя: впускных и выпускных. Каждый клапан имеет свой, индивидуальный кулачок распредвала. Кулачки, набегая на рычаги толкателя, открывают клапана, затем, при помощи возвратной пружины, клапана закрываются.

Типичные причины, приводящие к стуку распредвала

Представленные причины, по которым вы можете слышать стук распредвала, естественно, не являются абсолютом. Но, именно эти, «вычислены» мастерами в результате многолетней работы по ремонту, установке и замене распредвалов на различных моделях и типах двигателей для авто. Поэтому они и типичные.

- износились кулачки распредвала. И, со временем, по мере износа кулачков, вы будете слышать стук не только при запуске, но уже и во время работы прогретого мотора,

- износ подшипников распредвала

- механические неисправности постели распредвала,

- нарушена регулировка подачи топлива, в результате чего, при раннем зажигании вы услышите, как «звенят», «стучат» пальцы. Эффект детонационного сгорания топливной смеси,

- осевое биение распредвала при деформации,

- распредвал имеет разные механические повреждения: сломана шейка или лопнула опора распредвала,

- некачественное, либо со сторонними примесями моторное масло, одна из первых причин выхода из строя распредвала. Кстати, при замене масла, обращайте внимание на сальник распредвала. Бывают случаи, когда он выходит из строя именно после замены.

- отсутствие моторного масла в двигателе – это просто не обсуждается (за исключением форс-мажорных случаев поломки, например, пробит поддон картера)

Что делать, когда начал стучать распредвал

Итак, первый признак того, что с распредвалом непорядок, это при запуске холодного двигателя несколько секунд, пока масло не попадет на подшипники, раздается характерный глухой стук. Естественно, на слух, не имея опыта, вы не сможете определить, что стучит. Частота у стука распредвала раза в два меньше, чем частота у стука коленвала. Пока это не смертельно.

Но, вот когда стук распредвала будет продолжаться уже и при запуске разогретого двигателя, то считайте, что вы услышали «второй звонок», пора к мастеру. Специалисты говорят о том, что в этом случае вы гарантированно проедете порядка 50 тыс. км. Но ведь всё так относительно. То есть рисковать не стоит. Можно проводить диагностику двигателя.

Кто бы и что бы, вам не говорил, решение будете принимать самостоятельно. Если вы в состояние произвести своими руками ремонт, замену, установку распредвала, это один вариант. Если нет, то обращайтесь к «гаражным», но проверенным мастерам.

Согласитесь, что проще и дешевле «задавить» болезнь двигателя вначале, чем потом бороться с ворохом проблем. Может, так случиться, что потребуется отрегулировать зазоры клапанов.

То есть, решение о ремонте должно приниматься после полной диагностики ГБЦ и вердикта специалиста.

Ремонт постели распредвала или замена распределительного вала одна из ответственных операций, которая требует специального инструмента и для многих гаражных умельцев или просто водителей, может оказаться невыполнимой из-за отсутствия такого инструмента. Но всё же в этой статье будет описан такой ремонт, чтобы водители как автомобилей, так и мотоциклов имели представление о нём и благодаря этому имели возможность выбрать правильную мастерскую. Так же мной будет описано, как самостоятельно можно проверить, нужен ли вашему двигателю ремонт постелей распредвала.

Необходимость ремонта постелей распределительного вала может потребоваться после определённого пробега двигателя (от естественного износа, а какой это износ будет написано ниже), либо в случае несвоевременной замены масла и масляного фильтра, проблем с давлением масла (пары трения работали на сухую — масляное голодание), либо попадания продуктов износа в пары трения и от этого появления задиров и царапин на поверхностях постелей.

От появления задиров, царапин, или просто повышения рабочего зазора между поверхностями постелей и шеек распределительного вала, нормального давления масла уже не будет (подробнее о причинах уменьшения давления масла советую почитать вот тут) и такой мотор долго не протянет.

К тому же повышенные зазоры в постелях распредвала будут способствовать плохой работе двигателя (с шумом и стуком), а зазоры клапанов будут постоянно «уплывать», сальник распредвала будет быстро изнашиваться, а на многих двигателях ещё и проблемы с зажиганием будут, так как на внешнем выступе распредвала располагаются лепестки, проходящие через прорезь датчика Хола. В любом случае следует либо покупать новую головку блока (а стоит она не дёшево), либо ремонтировать постели распредвала, что и будет описано далее.

Как точно проверить нужен ли ремонт постелей распредвала.

Для начала следует убедиться в том, нужен ли вашему двигателю ремонт постелей и следует ли заменить распредвал или он ещё походит. Для этого следует сначала снять ремень ГРМ и снять распредвал (как это сделать пошагово можно почитать в статье «Замена распредвала» кликнув на неё).

Сняв крышки постелей и распредвал, сначала следует осмотреть поверхности опорных шеек распредвала, кулачков и эксцентрика, и поверхность трения с сальником. Эти поверхности должны быть отполированы и не иметь задиров (следов заедания), глубоких рисок, и если они есть, вал следует заменить, или отремонтировать, как будет описано ниже.

Так же очень желательно установить распределительный вал крайними шейками на две призмы, расположенные на поверочной плите (см. фото слева), и замерить индикатором часового типа радиальное биение остальных шеек — оно не должно превышать 0,02 мм. Если с биением всё в порядке (в пределах указанной нормы 0,02 мм) то можно восстановить распредвал, ведь в некоторых городах имеются сервисы по напылению и восстановлению распредвалов, но если не найдёте такой сервис у себя в регионе, то вал следует заменить новым.

Так же очень желательно установить распределительный вал крайними шейками на две призмы, расположенные на поверочной плите (см. фото слева), и замерить индикатором часового типа радиальное биение остальных шеек — оно не должно превышать 0,02 мм. Если с биением всё в порядке (в пределах указанной нормы 0,02 мм) то можно восстановить распредвал, ведь в некоторых городах имеются сервисы по напылению и восстановлению распредвалов, но если не найдёте такой сервис у себя в регионе, то вал следует заменить новым.

Тоже самое касается и постелей распредвала — корпуса подшипников скольжения распредвала не должны иметь трещин. Если на поверхностях постелей и их крышек имеются задиры, и глубокие царапины, то и замерять зазор нет смысла, следует ремонтировать постели по любому, чтобы избавиться от дефектов на поверхности (восстанавливать их поверхность, что и будет описано ниже). Если на поверхностях постелей и крышек нет задиров и царапин, то тогда следует проверить зазор между постелями и шейками распредвала.

Зазор определяется расчётом после промера шеек и отверстий в опорах (собранная постель с крышкой). Отверстия в опорах (корпусах подшипников скольжения) замеряются с помощью индикаторного нутромера, а диаметр шеек измеряется с помощью микрометра. Этот способ более точный, так как здесь можно и даже нужно замерить диаметры как шеек так и отверстий в корпусах подшипников в двух местах, развернув мерительный инструмент на 90°.

Это позволит убедиться, что шейки распредвала и отверстия подшипников не изношены овалом. Если овал обнаруживается (а это в 99 случаях из 100, но об этом подробнее ниже), то следует восстанавливать правильную (круглую) геометрию отверстия с помощью специальной борштанги или развёртки, об этом далее.

Распредвал с овальными шейками либо (протачивается) шлифуется на круглошлифовальном станке до нормальной геометрии, либо восстанавливается его размер напылением, а потом шлифуется. Всё зависит от степени износа шеек, а так же от степени износа постелей и от того, насколько они будут расточены.

Но для определения зазора (правда не так точно, но позволит понять требуется ремонт постелей или нет) так же можно воспользоваться калиброванной пластмассовой проволокой (можно использовать капроновую рыболовную леску). Для начала следует тщательно очистить шейки распредвала и опорные поверхности головки цилиндров и корпусов (крышек) подшипников скольжения, а так же следует удалить толкатели клапанов из головки цилиндров.

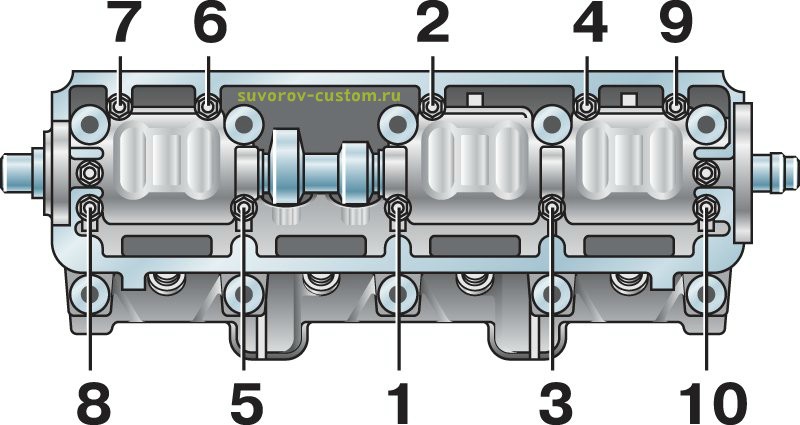

Далее уложите распредвал в опоры головки цилиндров и уложите на шейки кусочки пластмассовой проволоки. Теперь аккуратно установите крышки (корпуса) подшипников на свои места и затяните динамометрическим ключом их гайки (болты) в два приёма, в последовательности, как показано на рисунке слева и с моментом 21,6 Н•м (это равно 2,2 кгс•м).

Далее уложите распредвал в опоры головки цилиндров и уложите на шейки кусочки пластмассовой проволоки. Теперь аккуратно установите крышки (корпуса) подшипников на свои места и затяните динамометрическим ключом их гайки (болты) в два приёма, в последовательности, как показано на рисунке слева и с моментом 21,6 Н•м (это равно 2,2 кгс•м).

Остается раскрутить крепёж крышек постелей, снять их и вынув пластмассовую проволоку замерить её толщину микрометром в месте сплющивания — это и будет зазор между шейками распредвала и их постелями. Расчётный требуемый зазор для новых деталей должен быть 0,069 — 0,11 мм, а максимально допустимый зазор при износе деталей должен быть не более 0,2 мм. Если зазор более 0,2 мм, то требуется восстановление постелей распредвала или замена.

На некоторых автомобилях постели можно отделить от головки и заменить, но на большинстве моторов это цельная деталь (постели одно целое с головкой). А новая головка стоит не малых денег, так что есть смысл восстанавливать постели.

Восстановление постелей распредвала.

При работе любого двигателя, даже если на нем вовремя меняется масло и масляный фильтр, и с давлением масла всё в порядке, а пары трения не работают на сухую, и на поверхности не образуется задиров и царапин, всё равно постели (подшипники скольжения) постепенно изнашиваются.

И чем больше пробег автомобиля или мотоцикла, тем больше износ и отклонения от допуска, указанного выше. Причём изнашиваются отверстия постелей неравномерно, так как давящие на них шейки распредвала давят на низ постелей больше, чем на боковые стенки и отверстия получаются овальными. Поэтому основные цели ремонта всего две: избавиться от овала, сделав отверстия для шеек распредвала идеально круглыми, и добиться требуемого зазора (описанного выше) между восстановленными поверхностями постелей и шейками распредвала.

В гаражных условиях добиться этих целей нет возможности, так как потребуется станок для расточки и шлифовки отверстий постелей за одну установку, а так же потребуется оборудование для напыления шеек распредвала.

Ведь отверстия постелей будут расточены и диаметр их увеличится, а значит нужно будет увеличить напылением диаметр шеек распредвала, а затем шлифануть их, чтобы в итоге добиться требуемого зазора между шейками и поверхностями постелей. Ведь ремонтные распредвалы с увеличенным диаметром шеек найти в продаже не так просто (к тому же новый распредвал имеет не малую цену), некоторые фирмы их делают, но только лишь для некоторых моделей двигателей.

Для расточки и шлифовки применяется специальный горизонтально- расточной станок, показанный на фото слева. Станок состоит из прочной станины и закреплённых на ней двух жёстких кронштейнов с закреплёнными в них люнетами, а в люнетах крепятся базовые втулки, в которые устанавливается борштанга. На борштанге крепится режущий инструмент, работающий в режиме полужидкого трения, а вращение штанги приводится от электродвигателя, обороты которого регулируются с помощью частотного преобразователя. Станок универсален и позволяет легко менять борштанги для точной обработки отверстий разных диаметров.

Для расточки и шлифовки применяется специальный горизонтально- расточной станок, показанный на фото слева. Станок состоит из прочной станины и закреплённых на ней двух жёстких кронштейнов с закреплёнными в них люнетами, а в люнетах крепятся базовые втулки, в которые устанавливается борштанга. На борштанге крепится режущий инструмент, работающий в режиме полужидкого трения, а вращение штанги приводится от электродвигателя, обороты которого регулируются с помощью частотного преобразователя. Станок универсален и позволяет легко менять борштанги для точной обработки отверстий разных диаметров.

Некоторые мастера обходятся без станка, и восстанавливают отверстия вручную, с помощью специальной развёртки — это показано в видеоролике под статьёй. Но всё таки станок позволяет добиться более качественного и быстрого ремонта.

Ведь в станке очень точно выставлена борштанга относительно поверхности плоскости головки (обеспечивает точную параллельность штанги и нижней поверхности головки, а это важно). А так же обеспечивается точный вылет резцов из борштанги, а вибрация при обработке сведена к нулю.

Ведь в станке очень точно выставлена борштанга относительно поверхности плоскости головки (обеспечивает точную параллельность штанги и нижней поверхности головки, а это важно). А так же обеспечивается точный вылет резцов из борштанги, а вибрация при обработке сведена к нулю.

Сначала производится расточка отверстий постелей с припуском на окончательную обработку, а окончательная обработка — это алмазная шлифовка (алмазное развёртывание) поверхностей постелей, чтобы достичь отличной шероховатости поверхностей постелей.

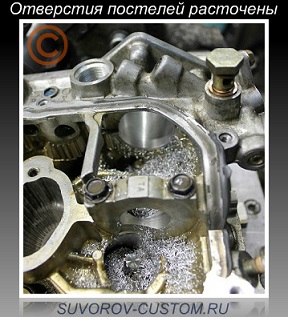

После растачивания отверстий постелей (как на фото слева), они уже имеют идеально круглую геометрию и избавляются от различных дефектов типа рисок, царапин или задиров.

Далее отверстия шлифуются и их диаметры замеряются, а далее, исходя из этих диаметров можно теперь сделать вывод, на сколько увеличить с помощью напыления диаметры шеек распредвала, а затем шлифануть их.

При напылении, специальное оборудование позволяет напылять шейки не нагревая их и сам распредвал выше 100 градусов, а это очень важно, так как если перегреть распредвал, то его непременно поведёт и деталь будет испорчена (кривой вал).

Напыление разумеется производят на чуть больший диаметр, то есть с припуском на дальнейшую шлифовку шеек. После напыления, твёрдость напыленного слоя получается вполне приличной, в пределах 45- 50 НRC, то есть не меньше чем у шеек заводского вала. Кроме того, после шлифовки шейки распредвала не только подгоняются под требуемый диаметр, но ещё становятся идеально круглыми (ведь шейки тоже могут износиться в виде овала).

Напыление разумеется производят на чуть больший диаметр, то есть с припуском на дальнейшую шлифовку шеек. После напыления, твёрдость напыленного слоя получается вполне приличной, в пределах 45- 50 НRC, то есть не меньше чем у шеек заводского вала. Кроме того, после шлифовки шейки распредвала не только подгоняются под требуемый диаметр, но ещё становятся идеально круглыми (ведь шейки тоже могут износиться в виде овала).

В итоге, после шлифовки, как на фото слева, диаметр шеек распредвала должен получиться на 0,069 — 0,11 мм меньше расточенных и шлифованных отверстий постелей распредвала. Ремонт по восстановлению распредвала и его постелей можно считать законченным. Остаётся все восстановленные детали тщательно продуть и промыть от продуктов обработки и можно собирать головку и устанавливать её на двигатель.

В итоге, после шлифовки, как на фото слева, диаметр шеек распредвала должен получиться на 0,069 — 0,11 мм меньше расточенных и шлифованных отверстий постелей распредвала. Ремонт по восстановлению распредвала и его постелей можно считать законченным. Остаётся все восстановленные детали тщательно продуть и промыть от продуктов обработки и можно собирать головку и устанавливать её на двигатель.

Кому интересно, как отремонтировать треснутую или перегретую головку двигателя, советую почитать вот эту статью, а как увеличить ресурс распределительного вала с помощью его несложной доработки, можно почитать вот тут.

Вот вроде бы и всё. Надеюсь данная статья будет полезна начинающим ремонтникам. И хотя описанный здесь ремонт в обычном гараже не сделаешь, ведь нужно соответствующее оборудование и инструмент, но зато теперь многие смогут проконтролировать ремонтников в сервисе, а так же смогут выбрать грамотную мастерскую по ремонту постелей распредвала, успехов всем.

![]()

Старожил

![]()

m > 6 Фев 2013

![]()

m > 6 Фев 2013

![]()

valera102

Абориген

![]()

Night_Spirit

Старожил

![]()

m > 6 Фев 2013

Технология включает в себя:

предварительная обработка – расточка всех шеек одновременно или за одну установку для обеспечения соосности, и минимального припуска на окончательную обработку;

окончательная обработка – алмазное развертывание.

Выбор такой технологии обусловлен следующим:

При обработке подшипников распредвала в окончательный размер, необходимо выдержать требуемые геометрические характеристики, рекомендованные зазоры и шероховатость. При расточке эти требования обеспечивают точной установкой вылета резцов из борштанги, качеством заточки, отсутствием вибраций, жесткостью станка, инструментальной оснастки, режимами резания и другими факторами. Кроме того, даже при обработке подшипников одной модели двигателей, диаметры опорных шеек распредвала колеблются в пределах допуска или не соответствует чертежу, очень часто такие распредвалы поступают в продажу. Погрешности в пределах 0,03…0,05, в особенности на отечественных запасных частях – это обычное дело. Так, что, если производить обработку с минимально рекомендуемыми зазорами, то резцы в борштанге необходимо постоянно регулировать, в следствии этого вероятность прослабить отверстие резко возрастает и если это втулки, то потребуется их замена, а если подшипниковые отверстия расположены в головке блока цилиндров, то такая погрешность может очень дорого стоить.

Вот в таких случаях после расточки и необходим финишный инструмент, обеспечивающий гарантированную точность по геометрии, допуску и шероховатости, простой по конструкции и в эксплуатации, обладающий высокой размерной и общей стойкостью, с четкой и точной регулировкой диаметра обработки. Таким инструментом является алмазная развертка.

Предварительная обработка – расточка производится либо на специальном станке для расточки подшипников (любые модели ГБЦ и блоки цилиндров длиной до 700мм. и диаметром до 90мм.), либо с монтажом расточной оснастки непосредственно на блоке.

Станок для расточки подшипников распредвала состоит из сварной станины, на которой крепятся два кронштейна с люнетами, в базовых втулках обоих люнетов устанавливается борштанга, работающая в режиме полужидкостного трения.

Привод борштанги производится асинхронным двигателем через клиноременную передачу. Скорость резания регулируется бесступенчато частотным преобразователем. Подача борштанги производится вручную.

Станок не требует установки на фундамент, может быть установлен в любом месте, бесшумен в работе, легко перенастраивается для обработки на другой типоразмер подшипников распредвала или коренных опор.

Крепление ГБЦ или блока производится прихватами. Базирование борштанги осуществляется регулируемыми опорами через втулки и контролируется четырьмя индикаторами, установленными на кронштейнах. Борштанга базируется быстро и точно, минимальное расстояние между опорами позволяет применять короткую борштангу, что повышает точность расточки и снижает вероятность возникновения вибраций.

Расточка может производиться борштангой, изготовленной непосредственно для конкретной ГБЦ или блока с креплением резцов в борштанге. Возможно и применение универсальной борштанги, имеющей большое количество отверстий (гнезд) под установку резцов либо расточка производится с помощью борштанги без отверстий. В этом случае резец закрепляется в соответствующем расточном «браслете» и все шейки обрабатываются поочередно.

Расточка всех отверстий подшипников распредвала происходит одновременно с припуском 0,01…0,05мм. на финишную операцию – алмазное развертывание. Возможно растачивать и в окончательный размер, но в этом случае требуется тщательная установка резцов в борштанге.

Расточка подшипников распредвала, имеющего глухую стенку (Ford fokus и др.), также возможно производить на станке, только в этом случае вместо подвижного кронштейна с люнетом, устанавливается другой специальный кронштейн. Станок позволяет растачивать постели коренных опор диаметром до 90мм.

Для расточки подшипников распредвалов большегрузной техники разработана и изготавливается расточная оснастка, которая монтируется непосредственно на блоке цилиндров. Оснастка состоит из люнетов (в сборе с индикаторами), либо торцовых приспособлений, борштанг (установочная + рабочая), базовых втулок, втулок –установщиков. Такой способ монтажа позволяет вообще не крепить блок цилиндров, и он может находиться на любой подставке, стеллаже или даже на полу. Привод осуществляется либо электродрелью, либо с помощью передвижной расточной установки, как и при расточке коренных опор.

Окончательная обработка – алмазное развертывание

Алмазное развертывание при обработке подшипниковых отверстий производится вручную или с помощью электродрели. Многократные исследования, проводимые нами, показали, что алмазное развертывание не нарушает координатное положение отверстий, а также соосность отверстий одного или разных диаметров. Диапазон регулировки диаметра алмазной развертки для компенсации износа и настройки на необходимый размер 0,15…0,2 мм, точность регулировки диаметра- 1 мкм. Настройка диаметр производится гаечным ключом, при этом алмазную развертку можно и не выводить из отверстия. Регулировка диаметра обработки обеспечивается выполнением конической оправки алмазоносного корпуса с конусностью 1:100 или 1:50, так при шаге резьбы 1мм – одному полному обороту гайки соответствует изменение диаметра на 10 мкм, при конусности 1:50 – на 20 мкм. Применение алмазного развертывания в качестве финишной операции, позволяет полностью исключить брак, так как, например, «прослабить» отверстие при такой обработке практически невозможно, если этого не делать специально.

При обработке подшипниковых отверстий, выполненных в корпусе ГБЦ с верхними крышками или плитой (ЗМЗ-406; ВАЗ-2108; ВАЗ-2112 и большинства иномарок) производится с минимальным смещением оси отверстия (0,02…0,03мм) за счет базирования борштанги на втулки соответствующего диаметра.

Геометрические погрешности обработанных отверстий – не более 2 мкм. Шероховатость 0,6…0,8 Ra, с обеспечением минимально рекомендуемого зазора с шейками распределительного вала.

Время обработки (с учетом крепления ГБЦ или блока и базирования борштанги) подшипников распредвала ЗМЗ-406 – 2 отв. (?35 + ?42); ЗМЗ-402 (?52; ?51; ?50; ?49; ?48); ГАЗ-53 (?50); ЗИЛ-130 – 2 отв. (?51 + ?45); ВАЗ-2108 (?25); ВАЗ-2112 (?24); КАМАЗ (?54 + ?42 или ?60 + ?42) занимает от 0,5 до 1,5 часов с гарантированным обеспечением всех требований завода-изготовителя.